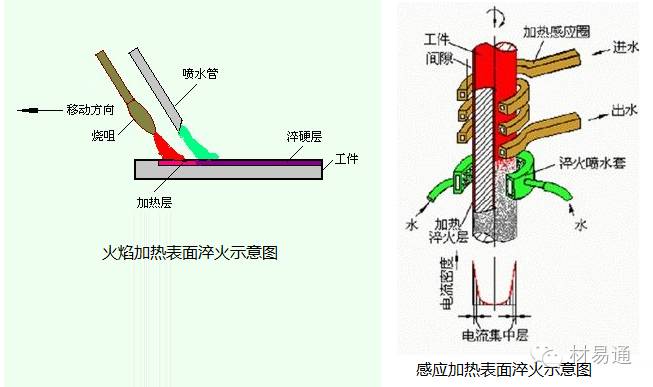

一、表面淬火

表面淬火是指在不改变钢的化学成分及心部组织情况下,利用快速加热将表层奥氏体化后进行淬火以强化零件表面的热处理方法。

表面热处理的主要方法有火焰淬火和感应加热热处理,常用的热源有氧乙炔或氧丙烷等火焰、感应电流、激光和电子束等。

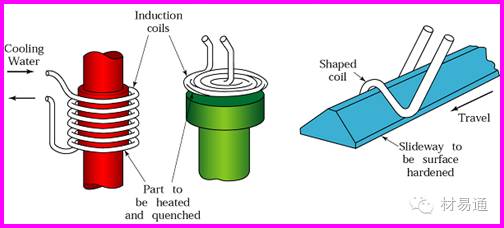

感应加热

利用交变电流在工件表面感应巨大涡流,使工件表面迅速加热的方法。

感应加热分为:

1.高频感应加热,频率为250~300KHz,淬硬层深度0.5~2mm;

2.中频感应加热,频率为2500~8000Hz,淬硬层深度2~10mm;

3.工频感应加热,频率为50Hz,淬硬层深度10~15mm。

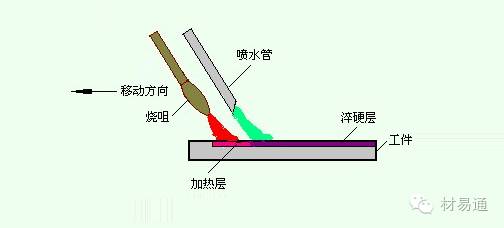

火焰加热

利用乙炔火焰直接加热工件表面的方法。成本低,但质量不易控制。

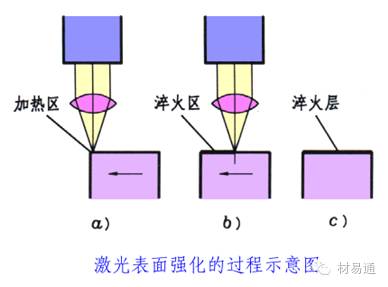

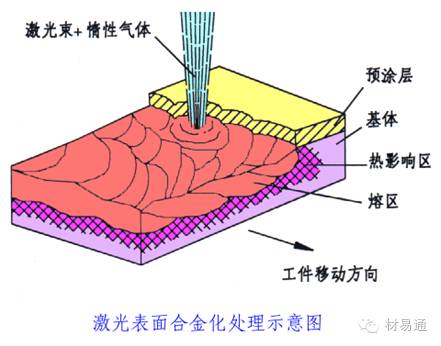

激光加热

利用高能量密度的激光对工件表面进行加热的方法。效率高,质量好。

激光表面强化可分为激光相变强化处理、激光表面合金化处理和激光熔覆处理等。

激光表面强化主要用于局部强化的零件,如冲裁模、曲轴、凸轮、凸轮轴、花键轴、精密仪器导轨、高速钢刀具、齿轮及内燃机缸套等。

二、发蓝和磷化

发蓝

钢材或钢件在空气-水蒸气或化学药物中加热到适当温度使其表面形成一层蓝色或黑色氧化膜的工艺。也称发黑。

常用于精密仪器、光学仪器、工具、硬度块及机械行业中的标准件等。

磷化

工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。

磷化广泛应用于防蚀技术,金属冷变形加工工业。

三、化学表面热处理

化学热处理是将工件置于特定介质中加热保温,使介质中活性原子渗入工件表层从而改变工件表层化学成分和组织,进而改变其性能的热处理工艺。

化学热处理也是获得表硬里韧性能的方法之一。与表面淬火相比,化学热处理不仅改变钢的表层组织,还改变其化学成分。根据渗入的元素不同,化学热处理可分为渗碳、氮化、多元共渗、渗其他元素等。 化学热处理过程包括分解、吸收、扩散三个基本过程。

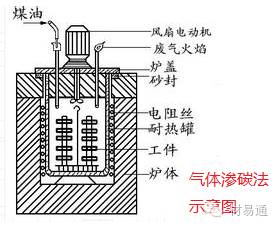

常用的化学热处理:

渗碳、渗氮(俗称氮化)、碳氮共渗(俗称氰化和软氮化)等。渗硫、渗硼、渗铝、渗钒、渗铬等。

发蓝、磷化可以归为表面处理,不属于化学热处理。

四、渗碳和氮化

| 对比 | 渗碳 | 氮化 |

| 目的 | 提高工件表面硬度、耐磨性及疲劳强度,同时保持心部良好的韧性。 | 提高工件表面硬度、耐磨性及疲劳强度,提高耐蚀性。 |

| 用材 | 含0.1-0.25%C的低碳钢。碳高则心部韧性降低。 | 为含Cr、Mo、Al、Ti、V的中碳钢。 |

| 常用方法 | 气体渗碳法、固体渗碳法、真空渗碳法 | 气体氮化法、离子氮化法 |

| 温度 | 900~950℃ | 500~570℃ |

| 表面厚度 | 一般为0.5~2mm | 不超过0.6~0.7mm |

| 优点 | -- | 温度较低,硬度、耐磨性、抗疲劳性更高,耐蚀性更好,无需再热处理, 可避免热处理带来的变形和其他缺陷 |

| 缺点 | -- | 工艺复杂,成本高,氮化层薄 |

| 用途 | 广泛用于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。 | 用于耐磨性、精度要求高的零件及耐热、耐磨及耐蚀件。如仪表的小轴、轻载齿轮及重要的曲轴等。 |

五、表面形变强化

表面形变强化指使钢件在常温下发生塑性变形,以提高其表面硬度并产生有利的残余压应力分布的表面强化工艺。工艺简单,成本低廉,是提高钢件抗疲劳能力,延长其使用寿命的重要工艺措施。

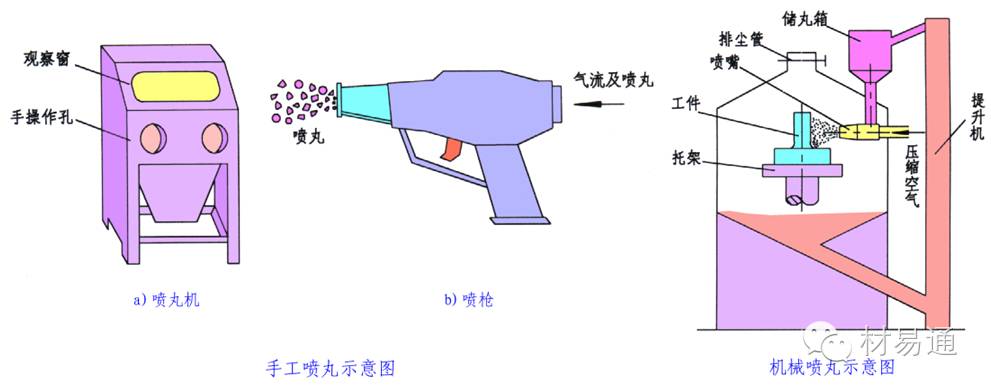

喷丸

喷丸强化是将大量高速运动的弹丸喷射到零件表面上,犹如无数个小锤锤击金属表面,使零件表层和次表层发生一定的塑性变形而实现强化的一种技术。

应用:形状较复杂的零件,在磨削、电镀等工序后进行。

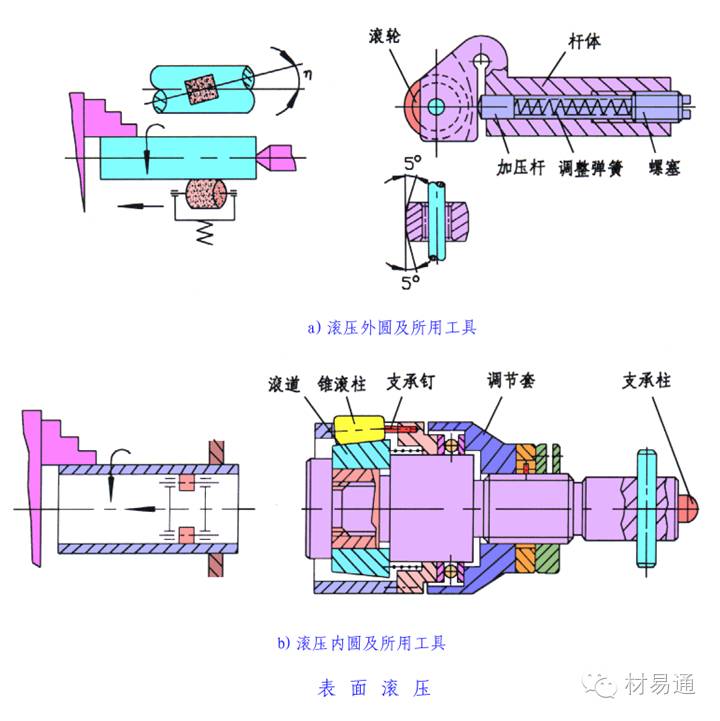

滚压处理

利用自由旋转的淬火钢滚子对钢件的已加工表面进行滚压,使之产生塑性变形,压平钢件表面的粗糙凸峰,形成有利的残余压应力,从而提高工件的耐磨性和抗疲劳能力。

应用:圆柱面、锥面、平面等形状比较简单的零件

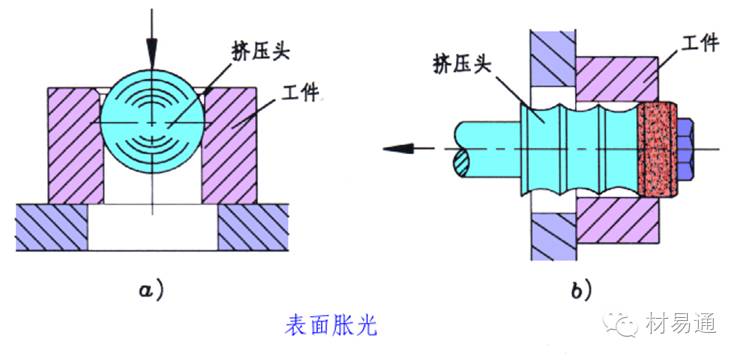

表面胀光(挤光或挤压)

表面胀光是在常温下将直径稍大于孔径的钢球或其他形状的胀光工具挤过工件已加工的内孔,以获得准确,光洁和强化的表面。

六、表面覆层强化

表面覆层强化是通过物理或化学的方法在金属表面涂覆一层或多层其他金属或非金属的表面强化工艺。

目的:提高钢件的耐磨性、耐蚀性、耐热性或进行表面装饰。

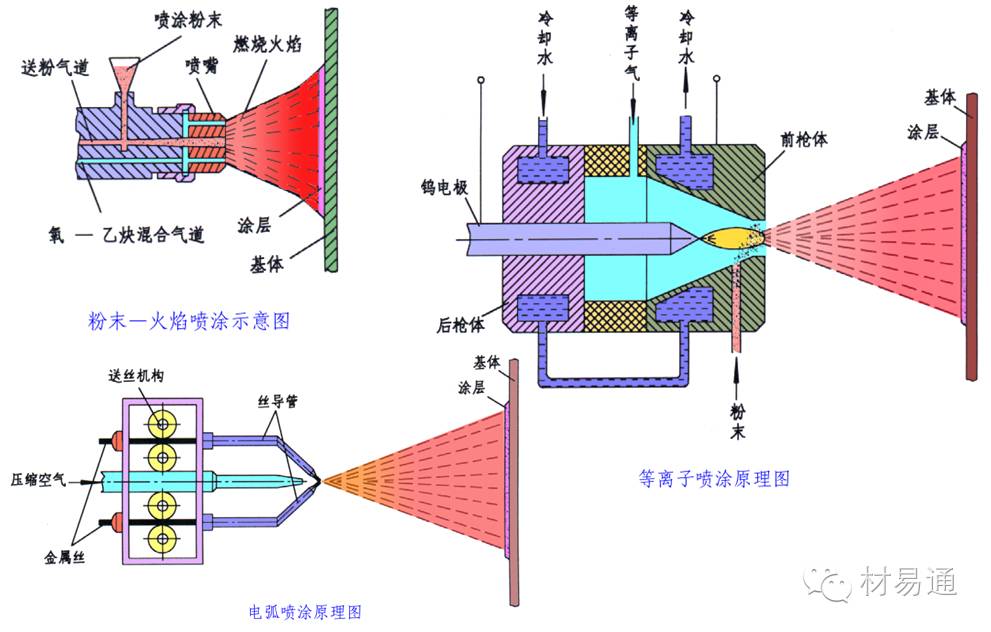

金属喷涂技术

将金属粉末加热至熔化或半熔化状态,用高压气流使其雾化并喷射于工件表面形成涂层的工艺称为热喷涂。

利用热喷涂技术可改善材料的耐磨性、耐蚀性、耐热性及绝缘性等。

广泛用于包括航空航天、原子能、电子等尖端技术在内的几乎所有领域。

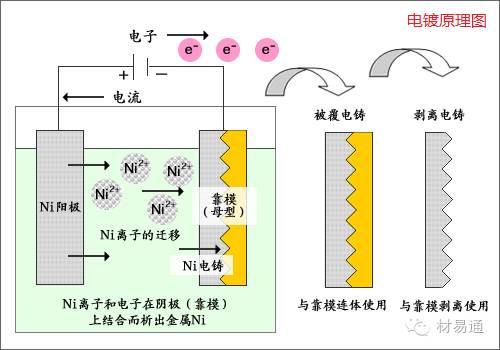

金属镀层

在基体材料的表面覆上一层或多层金属镀层,可以显著改善其耐磨性、耐蚀性和耐热性,或获得其他特殊性能。有电镀、化学镀、复合镀、渗镀、热浸镀、真空蒸镀、喷镀、离子镀、溅射等方法。

金属碳化物覆层~气相沉积法

气相沉积技术是指将含有沉积元素的气相物质,通过物理或化学的方法沉积在材料表面形成薄膜的一种新型镀膜技术。

根据沉积过程的原理不同,气相沉积技术可分为物理气相沉积(PVD)和化学气相沉积(CVD)两大类。

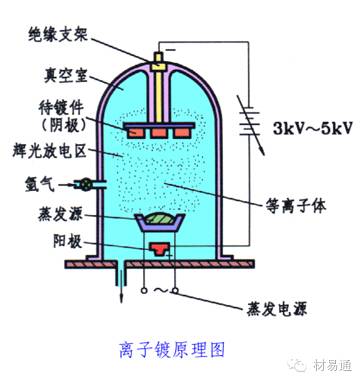

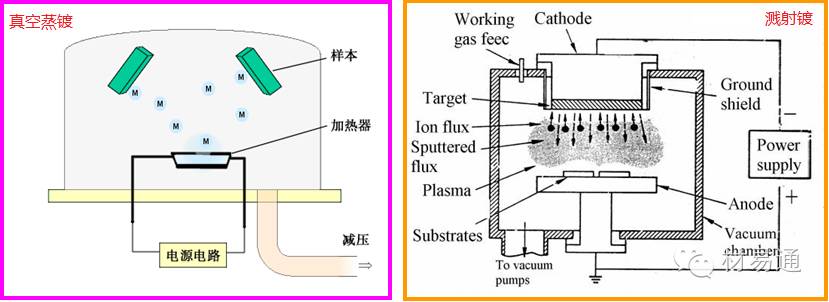

物理气相沉积(PVD)

物理气相沉积是指在真空条件下,用物理的方法,使材料汽化成原子、分子或电离成离子,并通过气相过程,在材料表面沉积一层薄膜的技术。

物理沉积技术主要包括真空蒸镀、溅射镀、离子镀三种基本方法。

物理气相沉积具有适用的基体材料和膜层材料广泛;工艺简单、省材料、无污染;获得的膜层膜基附着力强、膜层厚度均匀、致密、针孔少等优点。

广泛用于机械、航空航天、电子、光学和轻工业等领域制备耐磨、耐蚀、耐热、导电、绝缘、光学、磁性、压电、滑润、超导等薄膜。

化学气相沉积(CVD)

化学气相沉积是指在一定温度下,混合气体与基体表面相互作用而在基体表面形成金属或化合物薄膜的方法。

由于化学气相沉积膜层具有良好的耐磨性、耐蚀性、耐热性及电学、光学等特殊性能,已被广泛用于机械制造、航空航天、交通运输、煤化工等工业领域。

七、表面洁化及装饰

抛光

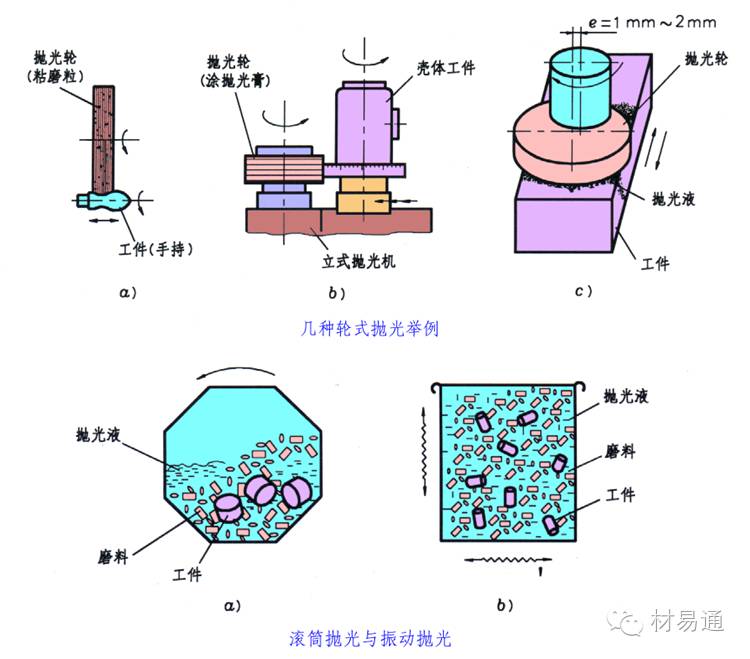

抛光是对零件表面进行修饰的一种光整加工方法,一般只能得到光滑表面,不能提高甚至不能保持原有的加工精度,随预加工状况不同,抛光后的Ra值可达1.6~0.008 mm。

机械抛光

包括轮式抛光、滚筒抛光和振动抛光。

化学抛光

将金属零件浸入特制的化学溶液中,利用金属表面凸起部位比凹洼部位溶解速度快的现象实现零件表面的抛光。

电化学抛光

电化学抛光与化学抛光类似,不同点是还要通以直流电,工件接阳报,产生阳极溶解,也是利用金属表面凸起部位比凹洼部位溶解速度快的现象进行抛光的。

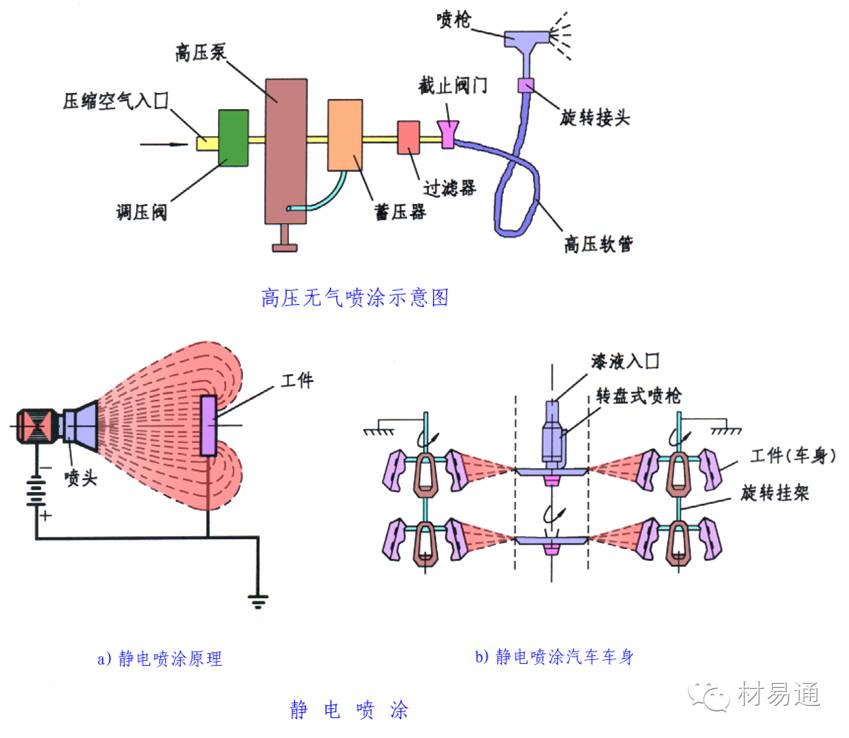

涂装

涂装工艺

常见涂装工艺有:刷涂、自动浸涂、手工喷涂(含高压无气喷涂)、淋涂、幕帘淋涂、流化床涂覆、辊涂、静电喷涂等。

转载自:化工好料到haoliaodao.com

来源:电镀网

林海球

林海球